宜興紫砂歷史悠久,始於北宋,盛於明清,輝煌於當今,以其獨特的材質美、別致的造型美、精湛的工藝美以及高雅脫俗的裝飾美享譽海內外,它集實用、欣賞、收藏價值於一體。作為國家首批非物質文化遺產之一的“宜興紫砂陶工藝”,是一種典型的手工藝陶器,尤其適於製作各類茶壺。宜興紫砂製品主要用宜興產的紫砂泥做原料,雖然宜興紫砂泥有朱砂紅、棗紅、紫銅、墨綠等多種色彩,但燒成後紫砂製品的色彩仍然不夠豐富,缺少黑、綠、藍等色彩,因此有時在紫砂原料中添加一些化工原料以獲得某種特定顏色的紫砂製品。這一情況已經有幾十年的歷史,過去很少有人關心紫砂坯料中是否有化工原料,近年來,隨著社會的發展和人們生活水平的提高,人們在注重產品功能和美觀的同時,也越來越注重產品的安全性,特別是 2010年5月央視《每 周 質 量 報 告 》曝光了宜興紫砂壺中含有化工原料後,宜興紫砂壺中添加化工原料的安全性引起了人們的高度重視。為此我們進行了紫砂製品中化工原料添加量和相關金屬離子溶出量關係的研究,本文就紫砂製品中二氧化錳添加量和錳溶出量的關係作了研究。

1 紫砂製品中常用的化工原料及作用

紫砂泥料中通常加入的化工原料有 Fe2O3、 BaCO3 、MnO2 、Cr2 O3 、CoO ,其 中 Fe2 O3 、MnO2 、Cr2O3、CoO 的作用是改變製品的顏色。紫砂原料中添加Fe2O3後,紫砂製品的顏色會變成深紅色,隨著 Fe2O3加入量的增加,製品的顏色會變得越來越深。紫砂原料中常用含錳的添加物為工業MnO2,隨著MnO2加入量的增加,紫砂製品的顏色趨向於黑色。紫砂原料中添加Cr2O3後,製品的顏色會變綠,隨著 Cr2O3加入量的增加,製品的顏色趨向於綠色。紫砂原料中添加 CoO 後,製品的顏色會變藍或藍黑,CoO 著色能力很強,隨著CoO加入量的增加,紫砂製品的顏色趨向於藍色或藍黑色。紫砂原料中添加 BaCO3 的目的不是改變製品的顏色,而是為了解決製品的表面缺陷問題,原因是有些紫砂原料含有微量的水溶性硫酸鹽,干燥時會在坯體表面局部富集造成產品燒後色斑,加入碳酸鋇可以和水溶性硫酸鹽反應,阻止其在坯體表面局部富集,從而解決產品燒後色斑問題。

鐵、錳、鉻、鈷是人體必需的微量元素,但如果過量攝入則會危害人體健康。鋇是一種人體非必需的微量元素,金屬鋇、不可溶的鋇鹽如硫酸鋇對人體無毒,但可溶性鋇鹽如氯化鋇、碳酸鋇、硝酸鋇對人體有毒,鋇中毒量為0.2 ~ 0.5g,致死量0.8 ~ 30g。因此紫砂原料中添加鐵、鋇、錳、鉻、鈷就存在一個安全問題,它們的加入量在一定範圍內是安全的,超過這個範圍就會危害人體健康。所以對紫砂製品中化工原料添加量和相關金屬離子溶出量的關係進行研究是非常必要的。

2 實驗

2 .1 實驗所用原料40目全通過紫泥粉

MnO2,工業級,錳含量為60%,通過折算成MnO2約為95%。

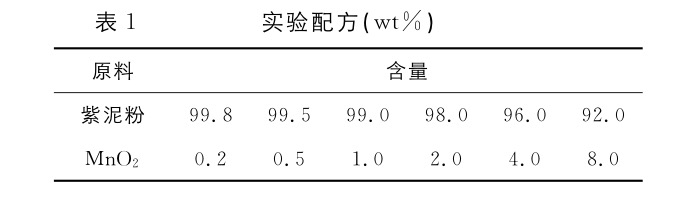

2 .2 配方實驗配方見表1。

不同配方的試樣在 1140°C、1155°C、1170°C、1185°C、1200°C 5個溫度下燒成。

2 .3 實驗工藝流程

化工原料→球磨→過篩

↓

紫砂原礦→粉碎→過篩→混合→練泥→陳腐→練泥→成形→乾燥→燒成

2 .4 主要工藝參數

化工原料細度:萬孔篩余 < 0.1%

紫砂粉細度:40目全通過

泥料含水率:21 %

陳腐時間:72h

燒成氣氛:氧化氣氛

3 錳溶出量測試

3 .1 測試方法的確定

國家標準GB/T10816-2008《紫 砂 陶 器 》規定,紫砂陶器鉛、鎘溶出量的檢測方法按 GB/T3534-2002《日用陶瓷器鉛、鎘溶出量的測定方法》執行,對錳、鉻、鈷等溶出量的檢測方法沒有規定。日用陶瓷、搪瓷和玻璃的國家標準中也只規定了鉛、鎘溶出量的檢測方法,對錳、鉻、鈷等溶出量的檢測方法沒有規定。為此我們參考了相關文獻資料———《電感耦合等離子體發射光譜法同時測定坭興陶中鋁鎘銅鉛錳鎳鈦的溶出量》,該文章是欽州出入境檢驗檢疫局的鄧全道、許光等人寫的,他們按照 GB/T 3534-2002的規定對樣品進行清洗處理,然後加入4%(體積分數)乙酸溶液至距上口邊緣1cm 處,加上玻璃蓋,於(22±2)°C室溫下浸泡24h,製取萃取液。他們采用兩種方法對萃取液中的鋁鎘銅鉛錳鎳鈦進行了檢測,一種是電感耦合等離子體發射光譜法,另一種是原子吸收分光光度法,并將兩種方法的檢測結果做了對比,發現它們相差很小,在誤差範圍內,從而證明電感耦合等離子體發射光譜法用於測定坭興陶中鋁鎘銅鉛錳鎳鈦的溶出量是可行的。也就是說用原子吸收分光光度法測定日用陶瓷中錳的溶出量是準確的,參照國標 GB/T10816-2008,紫砂製品可以用和日用陶瓷相同的方法檢測錳溶出量,考慮到我們質檢中心的常規檢測方法也是原子吸收分光光度法,因此我們確定紫砂製品中錳溶出量的檢測按國標 GB/T3534-2002的規定執行,即用原子吸收分光光度法測定。

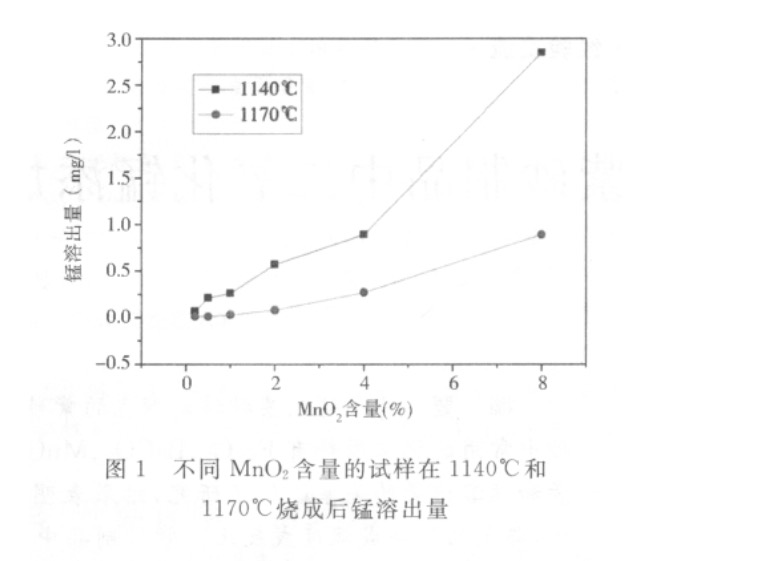

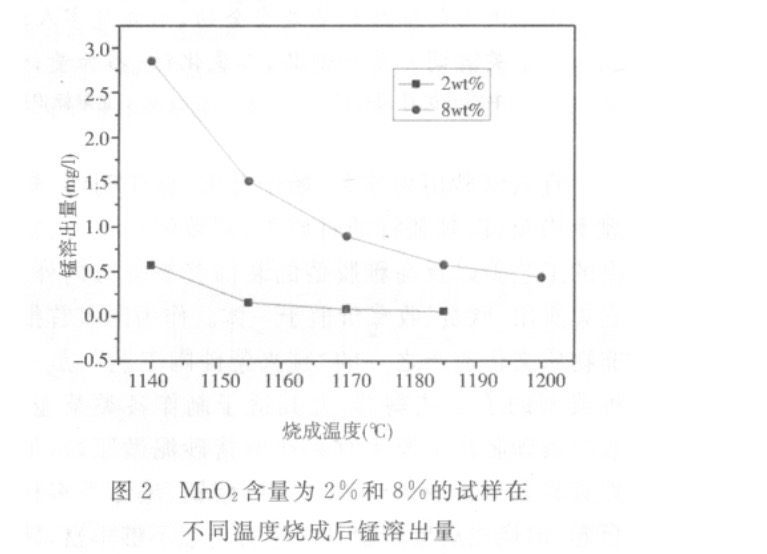

3 .2 測試結果上述幾個配方在不同溫度燒成後錳溶出量的

測試結果見圖 1 ,圖 2 。

圖一

圖1是不同MnO2含量的試樣在1140°C和1170°C燒成後的錳溶出量,從圖中可看到,錳溶出量與MnO2含量成正比,也就是說隨著泥料中MnO2含量的提高,錳的溶出量也提高。

圖二

圖2是 MnO2含量為2%和8%的試樣在不同溫度燒成後錳溶出量的變化。從圖中可以看到隨著燒成溫度的提高,製品燒結程度提高,製品的錳溶出量下降。錳溶出量與製品燒成溫度成反比關係。

實驗結果表明,提高試樣的燒結程度可以有效降低錳的溶出量。這是因為提高燒結程度一方面能使更多的 MnO2通過高溫物化反應生成難溶於水的穩定化合物和玻璃相,另一方面由於胎體內封閉氣孔比例上升,開口氣孔比例下降能滲透到表面的錳離子數量下降。

3 .3 錳溶出量限製值的確定紫砂陶器的國家標準中沒有規定錳溶出量的

限製值,我們根據 GB12651—2003《與食物接觸的陶瓷製品鉛、鎘溶出量允許極限》和 GB5749—2006《生活飲用水衛生標準》中鉛、鎘、錳的溶出量限製值,推導出與食物接觸的陶瓷製品錳溶出量允許極限為5.0mg/l。紫砂製品中二氧化錳正常的添加量在3%以下,從圖1可看出,二氧化錳含量為3%時,對應的錳溶出量遠小於5.0mg/l,也就是說二氧化錳的添加量在正常範圍內的紫砂製品是安全的,不會危害人體健康。

4 結 語

紫砂製品中錳溶出量和原料中二氧化錳的添加量成正比,和製品燒成溫度成反比,因此紫砂製品要在燒成溫度範圍的上限燒成,這樣可降低錳溶出量。二氧化錳添加量在正常範圍內的紫砂製品是安全的,不會危害人體健康,可以放心使用。